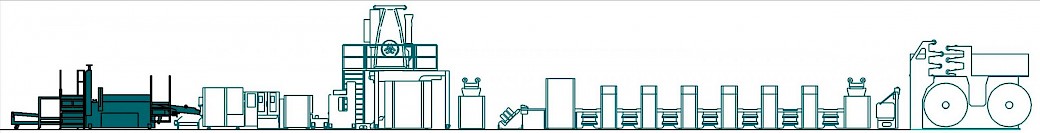

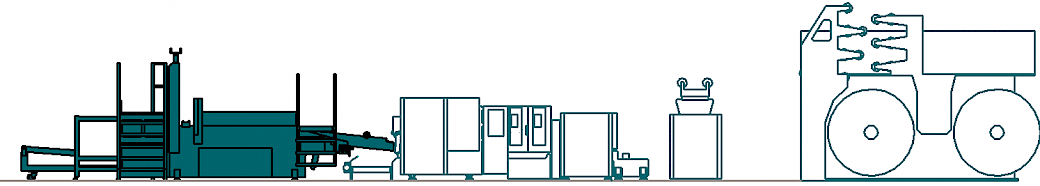

Düzenleri, boyutları veya karton özellikleri ne olursa olsun, boş parçaları yüksek hızlarda yönetin.

Komori-Chambon, A'dan Z'ye kişiye özel çözümler tasarlıyor ve üretiyor: transfer, yayıcı, kiremit ve istifleme.

Optik inceleme cihazıyla birleştirilmiş isteğe bağlı yönlendiriciyle %100 iyi işlenmemiş parçalar sunun.

Opsiyonel olarak otomatik paletleme sistemleriyle üretiminizi optimize edin.

Komori-Chambon'un avantajları:

- 450 m/dak'ya kadar maksimum kontrol ve özelleştirilebilir teslimat parametreleri (boşluk sayısı, yığın yüksekliği)

- Bağımsız akış yönetimi ve yön değiştiriciyle birlikte isteğe bağlı bağımsız asansörler (Multilift sistemi)

- Uzun yıllara dayanan deneyim sayesinde uygulamaya ve ham parça özelliklerine göre özel tasarım

- Esnek konfigürasyon (Komori-Chambon veya OEM kalıp kesiciden sonra hat içi kurulum / merdane kalıp kesiciden sonra çevrimdışı…)